Este artículo tiene como objetivo proporcionar un análisis técnico e informativo de las diferencias entre los Controladores Lógicos Programables (PLCs, por sus siglas en inglés) y los microcontroladores.

Se explorarán las características clave, ventajas y desventajas de cada tecnología, así como su rendimiento en diversas aplicaciones. Además, discutiremos las limitaciones tanto de los PLCs como de los microcontroladores y ofreceremos orientación sobre cómo elegir la tecnología adecuada para escenarios específicos.

Al adherirse a un enfoque objetivo e impersonal, este artículo pretende satisfacer a una audiencia que busca innovación en sus esfuerzos tecnológicos.

- Puntos clave

- Características clave de los PLC y los microcontroladores

- Pros y contras de los PLCs frente a los microcontroladores

- Comparación de rendimiento: PLCs versus microcontroladores

- Áreas de aplicación para PLCs y microcontroladores

- Limitaciones de los PLC y microcontroladores

- Elegir entre PLCs y microcontroladores

-

Preguntas frecuentes

- ¿Se pueden usar los PLC y los microcontroladores de manera intercambiable en todas las aplicaciones?

- ¿Cuáles son los costos promedio asociados con los PLC y microcontroladores?

- ¿Son igualmente confiables los PLC y los microcontroladores en entornos industriales?

- ¿Pueden los Plcs y los Microcontroladores ser fácilmente programados por alguien sin experiencia previa?

- ¿Existen alguna preocupación notable de seguridad al usar PLCs o microcontroladores en ciertas aplicaciones?

- Conclusión

Puntos clave

- Los PLC son robustos y confiables en entornos industriales, mientras que los microcontroladores son más rentables y compactos.

- Los PLC tienen capacidades de memoria más grandes y admiten programación de lógica de escalera compleja, mientras que los microcontroladores tienen capacidades de memoria limitadas y son más adecuados para sistemas de control más simples.

- Los PLC priorizan la confiabilidad y robustez sobre la velocidad de procesamiento, mientras que los microcontroladores tienen velocidades de procesamiento más rápidas y pueden manejar aplicaciones con gran cantidad de datos.

- Los PLC se utilizan comúnmente en industrias como la manufactura y el automóvil, mientras que los microcontroladores desempeñan un papel crucial en los sistemas automotrices y en sistemas robóticos más pequeños.

Características clave de los PLC y los microcontroladores

Las características clave de los controladores lógicos programables (PLCs, por sus siglas en inglés) incluyen su capacidad para manejar programación de lógica compleja en escalera, soporte para múltiples protocolos de comunicación y robustez en entornos industriales. Estas características clave hacen que los PLCs sean la opción preferida para la automatización en diversas industrias.

Los PLCs están diseñados para manejar programación de lógica compleja en escalera, lo que permite la implementación de algoritmos de control sofisticados. Esto posibilita la automatización de procesos intrincados que requieren sincronización y secuenciación precisas, como los que se encuentran en plantas de manufactura o sistemas de distribución de energía. La capacidad de programar estos dispositivos utilizando lógica en escalera también los hace fáciles de usar, ya que imita los circuitos de control basados en relés tradicionales.

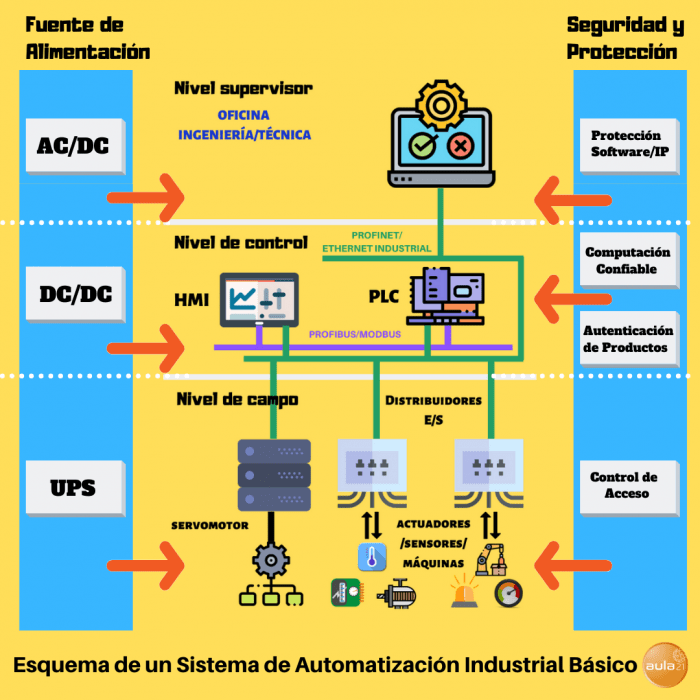

Además de sus capacidades de programación, los PLCs ofrecen soporte para múltiples protocolos de comunicación. Esto les permite integrarse sin problemas con otros dispositivos de automatización, como sensores, actuadores e interfaces hombre-máquina (HMI). Protocolos de comunicación como Modbus o Profibus permiten el intercambio de datos en tiempo real entre diferentes componentes de un sistema automatizado, facilitando el monitoreo y control eficiente.

Además, los PLCs son conocidos por su robustez en entornos industriales. Están construidos para resistir condiciones adversas, como temperaturas extremas, exposición al polvo, vibración e interferencia electromagnética. Esta durabilidad garantiza un funcionamiento confiable incluso en entornos desafiantes, como fábricas o refinerías de petróleo, donde los factores ambientales pueden afectar el rendimiento del equipo electrónico.

Al comparar estas características clave de los PLCs con los microcontroladores, otra opción popular para la automatización, se hacen evidentes varias ventajas. Si bien los microcontroladores pueden ser más rentables y compactos en comparación con los PLCs, carecen del mismo nivel de escalabilidad y robustez requerido para aplicaciones industriales exigentes. Además, los microcontroladores a menudo tienen limitaciones cuando se trata de manejar programas de lógica en escalera complejos o de admitir una amplia gama de protocolos de comunicación.

En general, las características clave ofrecidas por los PLCs los hacen muy adecuados para tareas de automatización dentro de entornos industriales, donde la confiabilidad y la flexibilidad son primordiales.

Pros y contras de los PLCs frente a los microcontroladores

Los PLC, o Controladores Lógicos Programables, tienen varias ventajas sobre los microcontroladores en entornos de automatización industrial. En primer lugar, los PLC ofrecen un alto nivel de flexibilidad debido a su diseño modular y su capacidad para manejar múltiples entradas y salidas. Esto los hace adecuados para sistemas complejos que requieren integración con varios sensores y actuadores. Además, los lenguajes de programación de PLC, como la lógica de escalera, son intuitivos y fáciles de aprender para los técnicos familiarizados con los circuitos eléctricos.

Otra ventaja de utilizar los PLC es su robustez y confiabilidad. Están diseñados para operar en entornos industriales adversos con variaciones de temperatura, ruido eléctrico y vibración. Además, los PLC vienen equipados con capacidades de diagnóstico incorporadas que permiten una rápida identificación de fallas o errores dentro del sistema.

Por otro lado, los microcontroladores pueden ser más rentables para sistemas de control más simples que no requieren capacidades extensivas de entrada-salida o lógica de programación compleja. Los microcontroladores son más pequeños y más baratos en comparación con los PLC, ya que no incluyen características adicionales como capacidades de red o redundancia.

Sin embargo, hay varias desventajas asociadas con el uso de microcontroladores en lugar de PLC. Una limitación importante es su escalabilidad limitada. Los microcontroladores a menudo tienen números fijos de pines de entrada y salida, lo que restringe su capacidad para manejar sistemas más grandes que requieren numerosas conexiones.

Además, la programación de microcontroladores puede ser más desafiante que la lógica de escalera tradicional utilizada en la programación de PLC. Requiere conocimiento de lenguajes de programación de bajo nivel como C o lenguaje ensamblador.

Comparación de rendimiento: PLCs versus microcontroladores

Al comparar el rendimiento de los PLCs y los microcontroladores, es importante tener en cuenta sus respectivas capacidades en términos de velocidad de procesamiento, capacidad de memoria y tiempo de respuesta.

Los PLCs están diseñados para la automatización industrial y los sistemas de control, mientras que los microcontroladores se utilizan comúnmente en sistemas integrados y electrónica de consumo.

En cuanto a la velocidad de procesamiento, los microcontroladores generalmente tienen velocidades de reloj más rápidas en comparación con los PLCs. Esto les permite ejecutar instrucciones más rápidamente, lo que los hace adecuados para aplicaciones que requieren un procesamiento rápido de datos o control en tiempo real. Por otro lado, los PLCs priorizan la confiabilidad y la robustez sobre la velocidad bruta.

La capacidad de memoria es otro factor a tener en cuenta al elegir entre un PLC y un microcontrolador. Los PLCs suelen tener capacidades de memoria más grandes en comparación con los microcontroladores. Esto les permite almacenar programas complejos junto con grandes cantidades de datos necesarios para los procesos de automatización industrial. Los microcontroladores, por otro lado, tienen capacidades de memoria más pequeñas pero aún pueden manejar la mayoría de las aplicaciones de sistemas integrados de manera eficiente.

El tiempo de respuesta se refiere al tiempo que tarda un dispositivo en responder a una señal de entrada o activar una acción de salida. En este aspecto, tanto los PLCs como los microcontroladores pueden lograr tiempos de respuesta rápidos según los requisitos específicos de la aplicación.

En general, al decidir entre un PLC y un microcontrolador basándose únicamente en la comparación de rendimiento, es crucial evaluar las necesidades específicas de la aplicación en cuestión. Si el procesamiento de datos de alta velocidad o el control en tiempo real es primordial, entonces un microcontrolador puede ser más adecuado. Sin embargo, si la confiabilidad, la robustez y una mayor capacidad de memoria son esenciales para fines de automatización industrial, entonces optar por un PLC sería ventajoso.

Áreas de aplicación para PLCs y microcontroladores

Las áreas de aplicación de los PLC y microcontroladores abarcan una amplia gama de industrias, incluyendo manufactura, automotriz, gestión energética, robótica y automatización del hogar.

La automatización industrial depende en gran medida tanto de los PLC como de los microcontroladores para controlar y monitorear diversos procesos en las plantas de fabricación. Los PLC se utilizan comúnmente en líneas de ensamblaje para controlar máquinas, gestionar procesos de producción y garantizar el control de calidad.

Los microcontroladores desempeñan un papel crucial en los sistemas automotrices al controlar las funciones del motor, gestionar características de seguridad como los airbags y los sistemas de frenado antibloqueo (ABS) e implementar sistemas avanzados de asistencia al conductor (ADAS).

En el campo de la gestión energética, tanto los PLC como los microcontroladores se emplean para monitorear redes de distribución de energía, optimizar el uso de energía a través de tecnologías de redes inteligentes y controlar fuentes de energía renovable como paneles solares o turbinas eólicas.

La robótica es otra área donde estos dispositivos encuentran un uso extensivo. Los PLC permiten el control preciso de los movimientos de los robots en entornos industriales, mientras que los microcontroladores se utilizan en sistemas robóticos más pequeños como drones o vehículos autónomos.

La aplicación de los PLC y los microcontroladores no se limita a entornos industriales; también desempeñan roles significativos en la automatización del hogar. Estos dispositivos se utilizan para automatizar diversas tareas domésticas como el control de iluminación, la regulación de la temperatura a través de termostatos inteligentes, la gestión del sistema de seguridad que incluye cámaras de vigilancia o sistemas de control de acceso.

En general, las áreas de aplicación de los PLC y los microcontroladores abarcan diversas industrias que van desde la manufactura hasta el sector automotriz. Al permitir el monitoreo y control eficiente de procesos complejos en la automatización industrial, así como proporcionar soluciones inteligentes para las necesidades de automatización del hogar, como mejorar los niveles de confort o mejorar la eficiencia energética, estos dispositivos contribuyen significativamente a los avances impulsados por la innovación en sus respectivos campos.

Limitaciones de los PLC y microcontroladores

Los microcontroladores a menudo tienen una capacidad de memoria limitada, lo que puede restringir la cantidad de datos que pueden almacenar y procesar.

Por otro lado, los PLC pueden tener capacidades limitadas de E/S, lo que significa que es posible que no puedan manejar un gran número de señales de entrada y salida simultáneamente.

Además, tanto los microcontroladores como los PLC pueden presentar desafíos de complejidad de programación debido a sus lenguajes de programación específicos y los requisitos de integración de hardware.

Limitaciones de memoria en microcontroladores

Las limitaciones de memoria en los microcontroladores pueden plantear desafíos para la ejecución de programas complejos y el almacenamiento de datos. Los microcontroladores son sistemas integrados con una capacidad de almacenamiento limitada, que generalmente varía desde unos pocos kilobytes hasta unos pocos megabytes. Estas restricciones de memoria pueden limitar el tamaño y la complejidad de los programas que se pueden ejecutar en un microcontrolador.

Además, el espacio de memoria limitado también puede afectar las capacidades de almacenamiento de datos, lo que dificulta almacenar grandes cantidades de datos requeridos para ciertas aplicaciones.

Para superar estas limitaciones, los desarrolladores a menudo emplean diversas técnicas de optimización, como la compresión de código, la compresión de datos y estrategias eficientes de gestión de memoria. Además, se pueden utilizar dispositivos de memoria externa o soluciones de almacenamiento fuera del chip para aumentar la memoria disponible en los microcontroladores. Sin embargo, estos enfoques pueden introducir complejidad y costos adicionales.

Es crucial que los diseñadores consideren cuidadosamente los requisitos de memoria de sus aplicaciones y elijan un microcontrolador adecuado con una capacidad de almacenamiento suficiente para garantizar una ejecución de programas fluida y un manejo efectivo de datos dentro de las limitaciones dadas.

Capacidades de E/S limitadas en los PLCs

Las limitadas capacidades de entrada/salida (E/S) en los PLC pueden restringir la cantidad y tipos de datos que se pueden procesar, lo cual puede afectar la funcionalidad y rendimiento de los sistemas de automatización industrial. Esta limitación surge del número fijo de puertos de entrada/salida (E/S) disponibles en un PLC típico.

Sin embargo, esta restricción se puede superar utilizando módulos de expansión en los PLC. Estos módulos proporcionan puertos de E/S adicionales, lo que permite una mayor flexibilidad y escalabilidad en el diseño del sistema.

Además, la entrada/salida (E/S) analógica es un requisito importante en muchas aplicaciones industriales, que puede no ser adecuadamente soportado por los puertos digitales estándar de los PLC tradicionales. Para satisfacer esta necesidad, algunos microcontroladores modernos ofrecen funcionalidad integrada de entrada/salida analógica, lo que permite un control y medición precisos de señales continuas como temperatura o presión.

Esta integración elimina la necesidad de convertidores analógico-digital (ADC) o digital-analógico (DAC) separados, simplificando el diseño del sistema y reduciendo costos.

Complejidad de programación en ambas

La complejidad de programación tanto en PLCs como en microcontroladores puede surgir de la necesidad de entender e implementar varios lenguajes de programación, como lógica de escalera o texto estructurado, lo cual puede requerir capacitación adicional y experiencia.

Los diferentes lenguajes de programación ofrecen distintas ventajas y desventajas, lo que afecta la eficiencia y flexibilidad de las tareas de programación. La elección del lenguaje de programación depende de los requisitos específicos de la aplicación, incluyendo las capacidades del hardware y la complejidad del proyecto.

Para ilustrar esto aún más, considera la siguiente tabla que describe algunas características clave de los lenguajes de programación populares utilizados en PLCs y microcontroladores:

| Lenguaje de Programación | Ventajas | Desventajas |

|---|---|---|

| Lógica de Escalera | Intuitiva para los electricistas | Funcionalidad limitada para algoritmos complejos |

| Texto Estructurado | Soporta algoritmos complejos | Mayor curva de aprendizaje para no programadores |

| C/C++ | Altamente versátil | Requiere sólidas habilidades de codificación |

La elección de un lenguaje de programación adecuado también implica considerar los requisitos de hardware. Algunos lenguajes pueden ser más exigentes en recursos, requiriendo mayor capacidad de procesamiento o memoria. Esto añade otra capa de complejidad al seleccionar entre PLCs y microcontroladores basados en los recursos de hardware disponibles.

Elegir entre PLCs y microcontroladores

Un factor a considerar al elegir entre PLCs y microcontroladores es el nivel de complejidad requerido para la aplicación de automatización industrial. Ambas opciones tienen sus propias ventajas y desventajas, y comprenderlas puede ayudar a tomar una decisión informada.

Comparación de costos:

- PLCs: Los PLCs tienden a ser más caros debido a su hardware y software especializados. Están diseñados específicamente para aplicaciones industriales, que a menudo requieren robustez, confiabilidad y soporte de ciclo de vida extendido.

- Microcontroladores: Los microcontroladores son generalmente más rentables, ya que se producen en masa para diversas aplicaciones de electrónica de consumo. Ofrecen una inversión inicial más baja, pero pueden requerir un esfuerzo adicional de desarrollo para cumplir con los requisitos industriales específicos.

Opciones de escalabilidad:

- PLCs: Los sistemas PLC ofrecen excelentes opciones de escalabilidad, lo que permite una fácil expansión o modificación del sistema de automatización mediante la adición o reemplazo de módulos. Esto los hace adecuados para aplicaciones complejas a gran escala que requieren flexibilidad y capacidad de adaptación al futuro.

- Microcontroladores: Si bien los microcontroladores también se pueden escalar hasta cierto punto mediante la conexión de múltiples dispositivos, sus opciones de escalabilidad son limitadas en comparación con los sistemas PLC. Son más adecuados para aplicaciones a menor escala con necesidades de automatización más simples.

Considerar tanto la comparación de costos como las opciones de escalabilidad es crucial para decidir qué opción se adapta mejor a una aplicación de automatización industrial en particular. Es importante evaluar factores como las restricciones presupuestarias, la flexibilidad del sistema deseada, la facilidad de integración en la infraestructura existente y los requisitos de mantenimiento a largo plazo antes de tomar una decisión final.

Preguntas frecuentes

¿Se pueden usar los PLC y los microcontroladores de manera intercambiable en todas las aplicaciones?

La idoneidad de la aplicación y la comparación de rendimiento son factores clave al considerar la intercambiabilidad de PLCs y microcontroladores.

Si bien ambos tienen sus propias fortalezas y debilidades, es importante evaluar los requisitos específicos de cada aplicación.

Los PLCs ofrecen robustez, escalabilidad y confiabilidad en los sistemas de automatización industrial.

Por otro lado, los microcontroladores destacan en aplicaciones de menor escala que requieren control en tiempo real y soluciones de bajo costo.

Por lo tanto, es necesario realizar una evaluación exhaustiva de estos factores para determinar la opción más adecuada para una aplicación determinada.

¿Cuáles son los costos promedio asociados con los PLC y microcontroladores?

Los costos promedio asociados con los PLC y microcontroladores dependen de varios factores como la complejidad, funcionalidad y marca. Los PLC generalmente tienen costos iniciales más altos debido a su diseño de grado industrial y características robustas.

Por otro lado, los microcontroladores suelen ser más rentables para aplicaciones a menor escala.

Al comparar ambas opciones, es crucial considerar los requisitos específicos de la aplicación y sopesar las ventajas y desventajas de cada una en términos de rentabilidad, escalabilidad y costos de mantenimiento a largo plazo.

¿Son igualmente confiables los PLC y los microcontroladores en entornos industriales?

La comparación de confiabilidad entre los PLC y los microcontroladores en entornos industriales es un aspecto importante a considerar al evaluar su rendimiento en aplicaciones industriales. Evaluar la confiabilidad de estos dispositivos requiere examinar factores como las tasas de falla, el tiempo medio entre fallas y las capacidades de tolerancia a fallos.

¿Pueden los Plcs y los Microcontroladores ser fácilmente programados por alguien sin experiencia previa?

La curva de aprendizaje para programar PLCs y microcontroladores sin experiencia previa depende de la aptitud individual para la codificación y la familiaridad con la automatización industrial. Mientras que algunos pueden encontrar relativamente fácil entender los conceptos básicos, otros pueden requerir más tiempo y esfuerzo para adquirir destreza.

La disponibilidad de una documentación completa y recursos en línea es crucial para ayudar a los principiantes a navegar por las complejidades de la programación de estos dispositivos. Estos recursos pueden proporcionar instrucciones paso a paso, ejemplos de código, consejos de solución de problemas y foros para obtener un mayor apoyo.

¿Existen alguna preocupación notable de seguridad al usar PLCs o microcontroladores en ciertas aplicaciones?

Las consideraciones de seguridad y las precauciones necesarias son esenciales al utilizar PLCs o microcontroladores en ciertas aplicaciones. Estos dispositivos controlan sistemas complejos y pueden tener un impacto significativo en la seguridad si no se implementan correctamente.

La falta de garantizar una programación adecuada, un mantenimiento regular y el cumplimiento de las normas de seguridad pueden provocar accidentes o fallos en los equipos. Por lo tanto, es crucial realizar evaluaciones exhaustivas de riesgos, implementar medidas de seguridad redundantes y brindar una capacitación adecuada al personal involucrado en la operación y el mantenimiento de estos sistemas.

Conclusión

En conclusión, los PLCs y los microcontroladores son ampliamente utilizados en diversas industrias con fines de automatización.

Los PLCs ofrecen ventajas como robustez, escalabilidad y facilidad de programación, lo que los hace adecuados para sistemas complejos.

Por otro lado, los microcontroladores proporcionan flexibilidad, rentabilidad y velocidades de procesamiento más rápidas, lo que los hace ideales para aplicaciones en menor escala.

Sin embargo, los PLCs tienen limitaciones en términos de costos elevados y capacidad de memoria limitada, mientras que los microcontroladores pueden carecer de las interfaces de hardware necesarias para ciertas aplicaciones.

En última instancia, la elección entre estos dos depende de requisitos específicos y restricciones presupuestarias.

Si quieres conocer otros artículos parecidos a Diferencias entre PLC y microcontroladores. Ventajas, desventajas. puedes visitar la categoría Comparaciones.

Deja una respuesta

¡Más Contenido!