¿Estás curioso acerca de las diferencias entre los PLC y los controladores programables (PAC)? ¿Quieres conocer las ventajas y desventajas de cada uno?

No busques más, ya que este artículo te proporcionará toda la información que necesitas. Exploraremos las distinciones entre los PLC y los controladores programables (PAC), resaltando sus características y funcionalidades únicas.

Al final, tendrás una comprensión completa de las diferencias, lo que te permitirá tomar decisiones informadas al implementar sistemas de control en tus procesos industriales.

¡Así que sumérgete y exploremos juntos el mundo de los PLC y los controladores programables!

- Principales puntos a tener en cuenta

- Diferencias entre PLC y controlador programable

- Ventajas del PLC en electrónica y electricidad

- Desventajas de los PLCs

- Ventajas de los controladores de automatización programables (PACs)

- Desventajas de los controladores de automatización programables (PACs)

- PLC o controlador de automatización programable (PAC)

- PLC vs. controlador programable (PAC)

-

Preguntas frecuentes

- ¿Cuál es la diferencia entre un PLC y un controlador programable?

- ¿Cuáles son las ventajas de utilizar PLCs en el campo de la electrónica y la electricidad?

- ¿Cuáles son las desventajas de usar PLCs?

- ¿Cuáles son las ventajas de utilizar controladores programables?

- ¿Cuáles son las desventajas de usar controladores programables?

- Conclusión

Principales puntos a tener en cuenta

- Los PLC son controladores lógicos programables utilizados como sistemas de control informático industrial.

- Los PLC ofrecen ventajas como flexibilidad, mayor eficiencia y fácil solución de problemas.

- Sin embargo, los sistemas de control PLC tienen desventajas como la necesidad de capacitación, altos costos iniciales y vulnerabilidad a ataques cibernéticos.

- Los sistemas de control PLC encuentran aplicaciones en automatización industrial, distribución de energía, automatización de edificios y control de procesos.

Diferencias entre PLC y controlador programable

Al comparar un PLC y un controlador programable, hay diferencias notables a considerar.

Un PLC, o controlador lógico programable, es un tipo de controlador programable utilizado en sistemas de control industrial. Está diseñado para manejar tareas de automatización complejas y ofrece características avanzadas como capacidades de red y procesamiento de alta velocidad.

Por otro lado, un controlador programable es un término más amplio que abarca varios tipos de controladores utilizados para la automatización, incluyendo los PLC.

Si bien ambos ofrecen programabilidad, los PLC están específicamente diseñados para aplicaciones industriales y brindan funcionalidades más avanzadas.

¿Qué es un PLC?

Un PLC, o controlador lógico programable, es un sistema de control informático industrial que puede programar máquinas o líneas de producción completas para operar simultáneamente.

Es una solución versátil e innovadora que ofrece varias ventajas sobre los sistemas de control tradicionales. Al comparar los PLC con los microcontroladores, los PLC tienen la ventaja de estar diseñados específicamente para aplicaciones industriales, con hardware y software robustos.

Los PLC también ofrecen ventajas sobre la lógica de relé, ya que eliminan la necesidad de un cableado extenso y brindan más flexibilidad en la programación. Los PLC pueden manejar tareas de control complejas y permiten una fácil modificación y solución de problemas.

Con sus características avanzadas y rendimiento confiable, los PLC continúan siendo un componente vital en la automatización industrial.

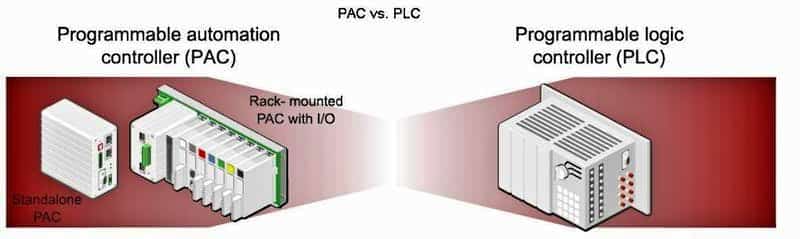

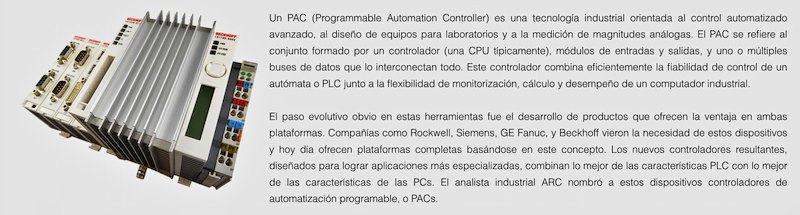

¿Qué es un controlador de automatización programable?

Es posible que te estés preguntando cómo se diferencia un controlador de automatización programable de un PLC. Permíteme explicarlo.

Un controladorde automatización programable, también conocido como PAC, es un tipo de controlador que se puede programar para realizar tareas específicas. Es similar a un PLC, pero ofrece más flexibilidad y opciones de personalización.

A diferencia de los controladores tradicionales, los controladores de automatización programables se pueden modificar o actualizar fácilmente sin necesidad de volver a cablear. Se utilizan ampliamente en aplicaciones de automatización, como la fabricación industrial, los sistemas robóticos, la distribución de energía y la automatización de edificios.

Los controladores de automatización programables ofrecen una lógica de control avanzada, tiempos de respuesta más rápidos y una mayor precisión y precisión en el control de maquinaria. También permiten una fácil solución de problemas y diagnóstico de fallos del sistema.

Con la integración de la tecnología de IoT y los sistemas basados en la nube, los controladores de automatización programables se están volviendo aún más poderosos y eficientes en el mundo de la automatización.

Comparación técnica entre PLC y controlador programable.

Ahora vamos a explorar cómo se comparan los aspectos técnicos de los PLC y los controladores programables. A continuación se muestra una tabla que proporciona una comparación entre los dos:

| Característica | Controlador Lógico Programable (PLC) | Controlador Programable (PAC) |

|---|---|---|

| Lenguaje de programación | Ladder Logic, Bloques de Funciones | Lista de Instrucciones, Texto Estructurado |

| Velocidad de procesamiento | Rápida | Más lenta |

| Capacidad de memoria | Grande | Limitada |

| Opciones de comunicación | Varios protocolos | Opciones limitadas |

Los PLC ofrecen una amplia gama de lenguajes de programación, como ladder logic y bloques de funciones, que brindan flexibilidad en el diseño de sistemas de control. Por otro lado, los controladores programables suelen utilizar lista de instrucciones o texto estructurado, lo que puede requerir una curva de aprendizaje más pronunciada.

En cuanto a la velocidad de procesamiento, los PLC generalmente ofrecen tiempos de respuesta más rápidos en comparación con los controladores programables. Sin embargo, los controladores programables pueden ser adecuados para aplicaciones menos complejas que no requieren toma de decisiones rápidas.

Además, los PLC suelen tener capacidades de memoria más grandes, lo que permite programas más complejos y extensos. Los controladores programables, por otro lado, pueden tener memoria limitada, lo que puede restringir la complejidad de la lógica de control.

Por último, en cuanto a las opciones de comunicación, los PLC destacan con varios protocolos estandarizados, lo que permite una integración perfecta con otros sistemas. Los controladores programables, sin embargo, pueden tener opciones de comunicación limitadas, lo que puede afectar la interoperabilidad.

Ventajas del PLC en electrónica y electricidad

Los sistemas de control PLC ofrecen una mayor precisión y exactitud en el control de maquinaria, lo que los hace altamente ventajosos en el campo de la electrónica y la electricidad. Aquí hay tres beneficios clave de utilizar PLCs en la automatización:

- Mayor Eficiencia: Los PLCs están diseñados para optimizar procesos y agilizar operaciones. Pueden realizar tareas simultáneamente y ejecutar algoritmos de control complejos con velocidad y precisión. Esto resulta en tiempos de respuesta más rápidos y una mejora general en la eficiencia de los procesos de fabricación.

- Flexibilidad y Adaptabilidad: A diferencia de los microcontroladores, que están dedicados a tareas específicas, los PLCs ofrecen flexibilidad y pueden programarse o reprogramarse fácilmente sin necesidad de re-cableado. Esto permite realizar modificaciones y actualizaciones rápidas en la lógica de control, facilitando la adaptación a cambios en los requisitos de producción.

- Fácil Solución de Problemas y Diagnóstico: Los sistemas de control PLC proporcionan capacidades avanzadas de diagnóstico, lo que facilita la identificación y solución de fallas en el sistema. Ofrecen amplias funciones de monitoreo e informes, lo que permite a los técnicos identificar rápidamente la causa raíz de cualquier problema y tomar acciones correctivas. Esto reduce el tiempo de inactividad y mejora la eficiencia del mantenimiento.

Al utilizar PLCs en el campo de la electrónica y la electricidad, puedes aprovechar el poder de la automatización para optimizar tus procesos, aumentar la productividad y lograr niveles más altos de precisión y exactitud. Ya sea controlando líneas de ensamblaje, monitoreando sistemas de distribución de energía o automatizando sistemas de edificios, los PLCs ofrecen una solución confiable y eficiente.

Adoptar la tecnología PLC no solo mejorará tus operaciones, sino que también posicionará a tu organización a la vanguardia de la innovación en la industria.

Desventajas de los PLCs

Si estás considerando implementar sistemas de control PLC, es importante tener en cuenta las posibles desventajas que pueden tener. Si bien los PLC ofrecen muchas ventajas en términos de eficiencia y productividad, también tienen algunas limitaciones que debes considerar. Aquí hay tres desventajas clave de los sistemas de control PLC:

- Compatibilidad limitada: Los PLC están diseñados para funcionar con protocolos y componentes estandarizados. Sin embargo, el software y las piezas de diferentes fabricantes pueden no ser compatibles entre sí. Esto puede limitar tus opciones a la hora de seleccionar e integrar diferentes componentes en tu sistema.

- Altos costos iniciales: Los sistemas de control PLC pueden ser costosos al principio, especialmente en comparación con los sistemas tradicionales basados en relés. Los costos iniciales de configuración e instalación pueden ser significativos, especialmente si requieres programación especializada o personalización. Sin embargo, es importante destacar que los PLC ofrecen un alto retorno de inversión en términos de aumento de la eficiencia y productividad.

- Programación y mantenimiento complejos: Los PLC requieren de capacitación especializada para ser utilizados de manera eficiente. La función lógica está establecida por el fabricante y no se puede cambiar fácilmente. Los requisitos de programación y mantenimiento complejos también pueden ser un desafío, requiriendo técnicos capacitados para manejar tareas de programación y resolución de problemas.

A pesar de estas desventajas, los sistemas de control PLC siguen siendo ampliamente utilizados en diversas industrias debido a sus numerosas ventajas. Es importante considerar cuidadosamente tus requisitos específicos y tu presupuesto antes de implementar un sistema de control PLC. Al comprender las limitaciones y planificar adecuadamente, puedes tomar decisiones informadas para maximizar los beneficios de la tecnología PLC en tus operaciones.

Ventajas de los controladores de automatización programables (PACs)

Puede beneficiarse del uso de controladores programables debido a su flexibilidad en la programación y reprogramación, lo que le permite personalizar la lógica de control según sus requisitos específicos.

Los controladores programables también ofrecen rentabilidad con costos de configuración e instalación más bajos, así como costos reducidos de materiales y mano de obra.

Además, su compatibilidad con una amplia gama de equipos y dispositivos permite una integración perfecta de diferentes sistemas.

Estas ventajas hacen de los controladores programables una opción ideal para las industrias que buscan innovación y mejora de la eficiencia en sus sistemas de control.

Desventajas de los controladores de automatización programables (PACs)

Una desventaja de utilizar controladores programables es el potencial de incompatibilidad con ciertos equipos y dispositivos, lo que limita su versatilidad en ciertas aplicaciones. Esto puede llevar a un aumento en los costos de mantenimiento y problemas de compatibilidad.

Aquí hay tres desventajas específicas de los controladores programables:

- Costo de mantenimiento: Los controladores programables requieren un mantenimiento regular para asegurarse de que funcionen correctamente. Esto incluye inspecciones de rutina, actualizaciones de software y solución de problemas de cualquier problema que pueda surgir. El costo de contratar técnicos capacitados y comprar piezas de repuesto puede acumularse con el tiempo, afectando el costo total de mantenimiento.

- Problemas de compatibilidad: Los controladores programables pueden no ser compatibles con todos los tipos de equipos y dispositivos. Esto puede ser un problema al integrarlos en sistemas existentes o al intentar conectarlos con equipos no estándar. Los problemas de compatibilidad pueden provocar retrasos en la implementación, costos adicionales de modificaciones y limitaciones en la funcionalidad.

- Requisitos de programación y mantenimiento complejos: La programación y el mantenimiento de los controladores programables pueden ser complejos y requieren tiempo. Se necesita conocimiento y habilidades especializadas para crear y modificar programas, solucionar problemas y asegurarse de que el sistema funcione sin problemas. Esto puede resultar en costos de capacitación y contratación más altos, así como posibles tiempos de inactividad si los problemas no se resuelven rápidamente.

A pesar de estas desventajas, los controladores programables aún ofrecen muchas ventajas en términos de eficiencia, flexibilidad y productividad. Sin embargo, es importante tener en cuenta estas desventajas y planificar en consecuencia para minimizar su impacto en el rendimiento general del sistema.

PLC o controlador de automatización programable (PAC)

Al considerar un PLC o controlador programable para su proyecto eléctrico o electrónico, hay varios factores a tener en cuenta.

Debe seleccionar el PLC adecuado en función de los requisitos específicos de su proyecto, como el número de dispositivos de entrada y salida necesarios y la complejidad de la lógica de control.

Además, es esencial considerar su presupuesto disponible y elegir un PLC que se ajuste a sus recursos financieros.

Factores a considerar

Tenga en cuenta los factores de costo, compatibilidad y mantenimiento al evaluar los sistemas de control de PLC.

- Costo: Determine la inversión inicial requerida para comprar e implementar un sistema de control de PLC. Considere el costo de hardware, software, instalación y capacitación. Compare el costo con los beneficios esperados y los ahorros a largo plazo en términos de eficiencia y productividad.

- Compatibilidad: Evalúe la compatibilidad del sistema de control de PLC con el equipo y software existentes. Asegúrese de que el PLC pueda comunicarse de manera efectiva con otros dispositivos y sistemas en su instalación. Verifique si el sistema admite protocolos e interfaces comunes para evitar problemas de compatibilidad.

- Mantenimiento: Evalúe los requisitos de mantenimiento del sistema de control de PLC. Considere la disponibilidad y el costo de las piezas de repuesto, así como la necesidad de mantenimiento regular y actualizaciones. Busque sistemas que ofrezcan interfaces fáciles de usar y herramientas de diagnóstico para simplificar la solución de problemas y minimizar el tiempo de inactividad.

Selección según el tipo de proyecto eléctrico o electrónico.

Cuando selecciones un controlador lógico programable (PLC) o un controlador de automatización programable (PAC) para tu proyecto eléctrico o electrónico, hay varios factores a considerar. Tomar decisiones estratégicas basadas en los requisitos específicos de tu proyecto garantizará un rendimiento y eficiencia óptimos.

En primer lugar, evalúa la complejidad y el alcance de tu proyecto. Los proyectos más grandes pueden requerir un PLC con más entradas y salidas, mientras que los proyectos más pequeños pueden beneficiarse de un PAC con menos capacidades. Considera los tipos de sensores y actuadores que utilizarás, así como los protocolos de comunicación necesarios para una integración perfecta con otros sistemas.

Además, piensa en los requisitos de programación y mantenimiento. Si tienes un equipo de técnicos capacitados, un PLC con capacidades de programación avanzadas puede ser una buena elección. Sin embargo, si la simplicidad y la facilidad de uso son importantes, un PAC con software fácil de usar puede ser más adecuado.

En última instancia, seleccionar el PLC o PAC adecuado para tu proyecto es una decisión estratégica que afectará el éxito y la eficiencia general de tu proyecto eléctrico o electrónico.

Elección basada en el presupuesto disponible

Si tienes un presupuesto limitado, debes explorar opciones rentables al elegir un PLC o una PAC para tu proyecto eléctrico o electrónico.

Al comparar el costo de los PLC y los controladores de automatización programables (PAC), hay varios factores clave a considerar. Los PLC son conocidos por su confiabilidad y durabilidad, pero pueden ser más costosos al principio. Por otro lado, los PAC suelen ser más asequibles, lo que las convierte en una opción popular para proyectos con restricciones presupuestarias.

Sin embargo, es importante tener en cuenta que los PAC pueden requerir componentes adicionales de software y hardware, lo que puede aumentar el costo total. Además, los PAC pueden no tener el mismo nivel de capacidades de grado industrial que los PLC.

En última instancia, la decisión entre un PLC y un PAC debe basarse en los requisitos específicos de tu proyecto, consideraciones presupuestarias y objetivos a largo plazo.

PLC vs. controlador programable (PAC)

Al comparar los PLC y los controladores programables, es importante considerar los requisitos y objetivos específicos de su sistema de control.

Los PLC ofrecen una amplia gama de ventajas como flexibilidad, eficiencia y fácil solución de problemas, pero requieren capacitación y pueden ser costosos inicialmente.

Los controladores de automatización programables, por otro lado, pueden tener menos flexibilidad pero pueden ser una opción más económica para aplicaciones de control más simples.

En última instancia, la elección entre los PLC y los controladores de automatización programables debe basarse en una cuidadosa consideración de las necesidades y limitaciones específicas de su sistema de control.

Compilación de las principales diferencias

Los sistemas de control PLC ofrecen ventajas distintas sobre los controladores programables, como una mayor eficiencia, flexibilidad y precisión mejorada en el control de maquinaria. Aquí hay tres diferencias clave entre los PLC y los controladores programables, junto con los pros y contras de usar sistemas de control PLC:

- Capacidad de programación: Los PLC tienen capacidades avanzadas de programación, lo que permite una lógica y toma de decisiones complejas. Los controladores programables, por otro lado, tienen una funcionalidad de programación limitada, lo que los hace adecuados para aplicaciones más simples.

- Conectividad: Los PLC ofrecen una amplia gama de opciones de comunicación, lo que permite una integración perfecta con otros sistemas. Los controladores programables pueden tener opciones de conectividad limitadas, lo que restringe su capacidad para interactuar con dispositivos externos.

- Mantenimiento y actualizaciones: Los sistemas de control PLC requieren un mantenimiento regular para garantizar un rendimiento óptimo. Las actualizaciones y modificaciones se pueden implementar fácilmente sin necesidad de volver a cablear. Los controladores programables pueden requerir una extensa reprogramación y volver a cablear para las actualizaciones.

Pros de los sistemas de control PLC:

- Mayor eficiencia y productividad.

- Mejor precisión y precisión.

- Flexibilidad para modificar y actualizar la lógica de control.

Contras de los sistemas de control PLC:

- Se requiere capacitación para un uso eficiente.

- Altos costos iniciales.

- Problemas de compatibilidad de software.

Reflexiones sobre las ventajas y desventajas

Cuando se consideran las ventajas y desventajas de los sistemas de control PLC, es importante sopesar la mayor eficiencia y flexibilidad frente al entrenamiento necesario y los posibles problemas de compatibilidad de software.

Aquí hay tres puntos clave a considerar:

- Ventajas de los sistemas de control PLC:

- La tecnología de PLC utiliza principios de arquitectura informática, ofreciendo un control confiable y eficiente.

- Los PLC pueden comunicarse utilizando protocolos estandarizados, garantizando una integración perfecta con otros sistemas.

- Ofrecen flexibilidad, permitiendo la edición y creación fácil de nuevos programas sin necesidad de realizar cableado.

- Desventajas de los controladores programables:

- Los sistemas de control PLC requieren entrenamiento para funcionar eficientemente, lo que implica la necesidad de técnicos capacitados.

- El software y las piezas de diferentes fabricantes pueden no ser compatibles, lo que puede generar problemas de compatibilidad.

- Los costos iniciales de configuración e instalación pueden ser altos, junto con los requisitos de programación y mantenimiento complejos.

Las audiencias impulsadas por la innovación pueden beneficiarse de la mayor eficiencia, productividad y flexibilidad de los sistemas de control PLC, al mismo tiempo que son conscientes de los desafíos de entrenamiento y compatibilidad a los que pueden enfrentarse.

Decisiones estratégicas en la elección de equipos de control

Para tomar decisiones estratégicas en la elección de equipos de control, considere factores como el costo, la compatibilidad y la escalabilidad a largo plazo.

Realice un análisis de rentabilidad para asegurarse de que el equipo de control elegido se ajuste a su presupuesto y proporcione la funcionalidad deseada.

La compatibilidad es crucial, ya que determina cómo se integra el equipo de control con los sistemas existentes y cómo se relaciona con otros equipos.

Además, es esencial considerar la escalabilidad a largo plazo del equipo de control para adaptarse a futuras expansiones o actualizaciones. Opte por equipos de control que puedan adaptarse fácilmente a los cambios en los requisitos y tecnologías.

Preguntas frecuentes

¿Cuál es la diferencia entre un PLC y un controlador programable?

En cuanto a las diferencias clave, un PLC y un controlador programable son prácticamente lo mismo. Ambos se utilizan como sistemas de control informático industrial para programar máquinas y líneas de producción.

Sin embargo, un PLC es una versión más avanzada de un controlador programable, ofreciendo características y capacidades adicionales.

En cuanto a ventajas y desventajas, los PLCs ofrecen flexibilidad, eficiencia mejorada y una solución fácil a problemas, pero requieren entrenamiento y pueden ser costosos inicialmente.

Por otro lado, los controladores programables son más simples y asequibles, pero pueden tener funcionalidad limitada.

¿Cuáles son las ventajas de utilizar PLCs en el campo de la electrónica y la electricidad?

Los PLC ofrecen numerosas ventajas en el campo de la electrónica y la electricidad. Se utilizan ampliamente en diversas industrias como la manufactura, la robótica, la distribución de energía y la automatización de edificios.

Con sus capacidades de programación flexibles, proporcionan un control y monitoreo eficiente de sistemas complejos. Las habilidades de programación desempeñan un papel crucial en el trabajo con los PLC, permitiendo la personalización y modificación de la lógica de control.

Los PLC mejoran la productividad, la precisión y las capacidades de solución de problemas. Su aplicación en el campo de la electrónica y la electricidad aporta innovación y mayor eficiencia a los procesos industriales.

¿Cuáles son las desventajas de usar PLCs?

Los sistemas de control PLC tienen algunas limitaciones y desafíos. Una desventaja es la necesidad de capacitación para utilizarlos de manera eficiente. La función lógica está establecida por el fabricante, lo que dificulta su modificación. Se requiere un mantenimiento regular para garantizar un rendimiento óptimo.

Los PLC pueden ser costosos al principio, pero ofrecen un alto retorno de inversión. Pueden surgir problemas de compatibilidad con el software y las piezas de diferentes fabricantes. Además, se depende de técnicos capacitados para la programación y solución de problemas.

¿Cuáles son las ventajas de utilizar controladores programables?

Los controladores programables ofrecen varias ventajas. Ofrecen flexibilidad, permitiéndote modificar o crear nuevos programas sin necesidad de volver a cablear. Son confiables gracias a sus componentes de estado sólido, lo que garantiza un funcionamiento eficiente. También ofrecen una mayor precisión y exactitud en el control de maquinaria, lo que se traduce en un aumento de la productividad. La resolución de problemas y el diagnóstico son fáciles de realizar, lo que te ahorra tiempo y esfuerzo. Además, los controladores programables se utilizan en la automatización industrial, sistemas robóticos, distribución de energía y automatización de edificios, lo que los hace versátiles y esenciales en diversas industrias.

¿Cuáles son las desventajas de usar controladores programables?

Cuando se trata de las desventajas de usar controladores programables, hay algunos puntos clave a considerar.

El primero es el costo, ya que estos controladores pueden ser bastante caros al principio.

Además, la complejidad de la programación y el mantenimiento pueden ser un desafío para algunos usuarios.

Otro factor a tener en cuenta es la compatibilidad limitada con equipos no estándar.

Conclusión

Después de explorar las diferencias entre los PLC y los controladores programables (PAC), queda claro que los PLC ofrecen numerosas ventajas como flexibilidad, confiabilidad y mayor eficiencia en los procesos de manufactura.

Sin embargo, también tienen desventajas como la necesidad de capacitación, altos costos iniciales y posibles problemas de compatibilidad.

Por otro lado, los controladores programables tienen sus propias ventajas y desventajas.

En última instancia, la elección entre PLC y controladores programables depende de las necesidades y requisitos específicos de sus procesos industriales.

Si quieres conocer otros artículos parecidos a Diferencias entre PLC y Controlador de Automatización Programable. Ventajas, Desventajas. puedes visitar la categoría Comparaciones.

Deja una respuesta

¡Más Contenido!